Produktai

Didelės spartos vakuuminis homogeninis emulsinis maišytuvas kosmetikai

Emulsinimo bakas

Emulsinimo bakas yra pažangi įranga, galinti maišyti, emulguoti, homogenizuoti, tirpinti, susmulkinti maisto, vaistų, cheminių medžiagų ir kitas medžiagas. Jis gali ištirpinti vieną ar kelias medžiagas (vandenyje tirpią kietąją fazę, skystąją fazę, želė ir kt.) kitoje skystojoje fazėje ir paversti jas santykinai stabilia emulsija. Darbo metu darbo galvutė dideliu greičiu meta medžiagas į rotoriaus centrą, joms einant per statoriaus dantų tarpą, ir galiausiai pasiekia emulsijos tikslą šlyties, susidūrimo ir trupinimo tarp rotoriaus ir statoriaus jėga. Jis plačiai naudojamas aliejaus, miltelių, cukraus ir kt. perdirbimui. Jis taip pat gali emulsuoti ir maišyti kai kurių dangų, dažų ir ypač kai kurių sunkiai tirpių koloidinių priedų, tokių kaip CMC, ksantano derva, žaliavas.

Įrangos savybės

Ši didelio šlyties emulsinimo bakų serija skirta masinei gamybai ir pasižymi žnyplių įkandimo konstrukcija bei dvipusiu siurbimu, kad būtų išvengta negyvos erdvės ir sūkurių, nes dalinę medžiagą sunku įkvėpti. Didelė šlyties jėga gali pagerinti gamybos efektyvumą ir dispersijos bei emulsifikacijos kokybę. Įranga efektyviai, greitai ir tolygiai paskirsto vieną ar kelias fazes į kitą ištisinę fazę, nors paprastai fazės yra nesuderinamos. Dėl didelio šlyties linijinio greičio, kurį sukuria greitas rotoriaus sukimasis, ir didelės kinetinės energijos, kurią sukelia aukšto dažnio mechaninis poveikis, nesuderinama kietoji, skystoji ir dujų fazės gali būti akimirksniu homogenizuotos, disperguotos ir emulsifikuotos, derinant atitinkamą brandžią technologiją ir tinkamą priedų kiekį. Galiausiai, po pakartotinių aukšto dažnio ciklų gaunami stabilūs ir aukštos kokybės produktai.

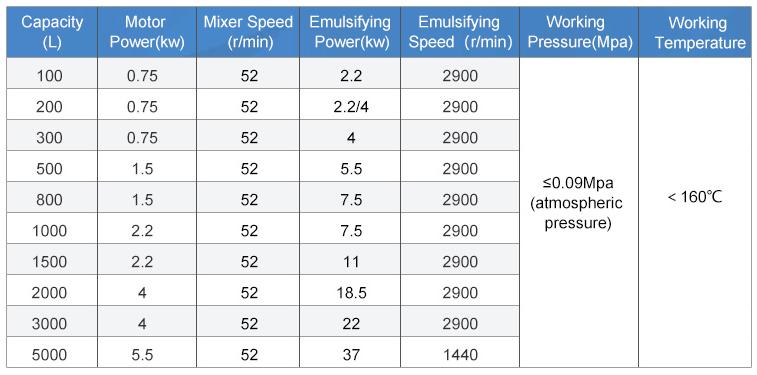

◎ Maišymo galia yra standartinė konfigūracija diagramoje. Jei turite kitų klientų pageidavimų, prašome patvirtinti su mumis.

◎ Apsauginis slėgis yra atmosferos slėgis, jį taip pat galėtume pritaikyti pagal kliento reikalavimus.

◎ Norėdami pasirinkti emulsinimo baką, pateikite informaciją, įskaitant: medžiagos pobūdį, slėgį, temperatūros parametrą, specialius reikalavimus ir kt.

Veikimo principas

Išcentrinė didelio greičio emulsinimo galvutė gali sukurti didžiulę sukamojo siurbimo jėgą, sukti medžiagas tiesiai virš rotoriaus, kad jas įsiurbtų, o tada dideliu greičiu išstumtų į statorių. Po didelio greičio kirpimo, susidūrimo ir sutraiškymo tarp statoriaus ir rotoriaus medžiagos surenkamos ir išpurškiamos iš išleidimo angos. Tuo pačiu metu sūkurinės pertvaros, esančios bako apačioje, sūkurinė jėga virsta aukštyn ir žemyn vartymo jėga, kad medžiagos bake būtų tolygiai sumaišytos, kad milteliai nesikauptų skysčio paviršiuje ir būtų pasiektas hidratacijos emulsinimo tikslas.

Išcentrinė didelio greičio emulsinimo galvutė gali sukurti didžiulę sukamojo siurbimo jėgą, sukti medžiagas tiesiai virš rotoriaus, kad jas įsiurbtų, o tada dideliu greičiu išstumtų į statorių. Po didelio greičio šlyties, susidūrimo ir sutraiškymo tarp statoriaus ir rotoriaus medžiagos surenkamos ir išpurškiamos iš išleidimo angos. Vamzdynų didelio šlyties emulsiklis turi 1-3 dvigubos okliuzijos daugiasluoksnių statorių ir rotorių grupes siauroje ertmėje. Varikliui veikiant, rotoriai sukasi dideliu greičiu, kad sukurtų stiprų ašinį siurbimą, o medžiagos įsiurbiamos į ertmę, perdirbant proceso medžiagas. Medžiagos disperguojamos, šlyjamos, emulsuojamos per trumpiausią įmanomą laiką, ir galiausiai gaunami puikūs ir ilgalaikiai stabilūs produktai. Didelio greičio emulsiklis gali efektyviai, greitai ir tolygiai paskirstyti vieną ar kelias fazes į kitą ištisinę fazę, nors paprastai fazės yra nesuderinamos. Dėl didelio šlyties linijinio greičio, kurį sukuria didelis rotoriaus sukimosi greitis, ir didelės kinetinės energijos, kurią sukelia aukšto dažnio mechaninis poveikis, medžiagos siaurame rotoriaus ir statoriaus tarpe yra spaudžiamos stiprios mechaninės ir hidraulinės šlyties, išcentrinės ekstruzijos, skysčio sluoksnio trinties, smūgio plyšimo ir turbulencijos bei kitų visapusiškų efektų. Taikant atitinkamą brandžią technologiją ir tinkamą priedų kiekį, nesuderinamos kietosios, skystosios ir dujų fazės akimirksniu homogenizuojamos, disperguojamos ir emulsuojamos. Galiausiai, po pakartotinių aukšto dažnio ciklų gaunami stabilūs ir aukštos kokybės produktai.